A 3D szkennelési hardvereket és szoftvereket gyártó cég olyan átfogó alkatrész-validálási megoldással állt elő, ami a gyártáselőkészítés során segíti a mérnököket, hogy időben kiszűrjék a folyamat hibás elemeit. Integrált szkennelő, összehasonlító és kommunikációs rendszerről van szó: nemcsak tűpontos 3D képet alkot, a CAD-fájlok alapján azonosítja is az esetleges eltéréseket, és rögtön lehetőséget biztosít a távoli problémakezelésre, egyszerre több fél között. A hibák már a tervezési szakaszban felfedezhetők, elkerülhetővé téve a folytonos újraellenőrzést, a késedelmes szállítást és végeredményben az elégedetlen ügyfelet.

„A komplex geometriai mérések feltárják a vetemedéseket, a felületek egyenetlenségeit és más hibákat, majd a Riven pontosan azonosítja ezek helyét és a CAD-dizájntól való eltérés mértékét, hogy aztán vizuális megjelenítéssel segítse az együttműködő csapatokat a gyártás és a mérnöki feladatok kiigazításában”, magyarázta a cég technológiai igazgatója. James Page úgy véli, az additív gyártás kerékkötője még mindig az NPI (New Product Introduction) folyamata: ha a prototípustól a reprodukálható termék előkészítéséig tartó tervezés során hiba keletkezik, az máris alapjaiban korlátozza a sebességet, a célok elérését és a növekedés mértékét. Éppen ebben a szakaszban segíthet a Riven, amivel a gyártás előtt még kiszűrhetők a termék hibái.

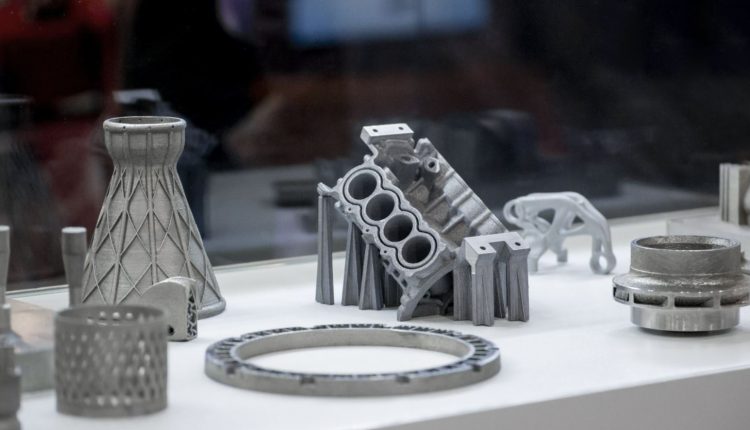

A cég lényegében az NPI-folyamatokat optimalizálja azzal, hogy pontos 3D adatokat gyűjt, és ebben tényleg nagyon sikeres – köszönhetően a kimagasló képzettségű csapatának és az olyan háttérbefektetőinek, mint a BMW i Ventures vagy a Wireframe. Az e vállalatok gyártásában is megjelenő fröccsöntés, öntés és fém 3D nyomtatás előkészítéséhez lényegében egyetlen kombinált adatrögzítő és számításokat végző platformot kínál: összefűzte benne a 3D szkennelés, a CAD-analízis és a fájlmegosztás minden hasznos tulajdonságát.

A Riven új szkennelési megoldásával a felhasználók egyszerre válnak képessé arra, hogy gyorsan, pontosan rögzítsék a kinyomtatott prototípus 3D képét, majd azt továbbítsák az adatnaplózó szoftver felé, amely automatikusan kiszűri az eredeti mérettől való eltéréseket. A hibák észlelése után a program lehetőséget kínál arra, hogy rajta keresztül felvegyük a kapcsolatot hasonló területeken dolgozó kollégákkal, akik – több szem többet lát alapon – segítenek elhárítani a problémát. A kínált hardver- és szoftvercsomag a forgalmazó szerint 3D nyomtatott, öntött és fröccsöntött alkatrészek esetén, 0,2 és 12 hüvelykes méretek között a legeredményesebb. Lévén, hogy kompatibilis a népszerű STL, PLY, OBJ, STEP és Parasolid fájltípusokkal, a meglévő munkafolyamatokba könnyen integrálható, és máris sok kliens számára tudta optimalizálni az NPI-t.

A cég közölte: éppen nemrég sikerült sok ezer túlórától megkímélniük egy amerikai ügyfelüket, aki az automatikus Go/No-Go nevű alkalmazásukat használva a rajt előtt vett észre apró deformálódást a prototípuson. Mivel a mérnökök időben kaptak visszajelzést a hibáról, elég volt egy gyors reiteráció ahhoz, hogy a dizájn pontos számai alapján induljon el a sorozatgyártás – immáron egyetlen hibás darab nélkül. Egy másik klienst a CAD-összehasonlító funkció mentett meg komoly veszteségektől: fröccsöntött alkatrészük mintadarabját vizsgálva fedezett fel hibát, amit az NPI során senki nem vett észre.

Page szerint az eddigi tapasztalatok nem is lehetnének pozitívabbak: lenyűgöző hatékonysággal sikerült megelőzniük hibás darabok tömegének legyártását, ami sokkal gazdaságosabb, hatékonyabb és fenntarthatóbb gyártást eredményezett. Felhívta rá a figyelmet: minden egyes termék iterációja időt, erőforrást és nyersanyagot igényel, de a Riven 3D adatrögzítő, ellenőrző és kommunikációs eszközével végre megvan a kulcs a selejtdarabokból, illetve felesleges utazási és szállítási költségekből származó veszteség elkerüléséhez. Emlékeztetett: ezek a tételek jelenleg évi hárommilliárd, az ablakon kidobott dollárt tesznek ki, csak az Egyesült Államokban.

A cikk a NEW technology magazinban jelent meg.